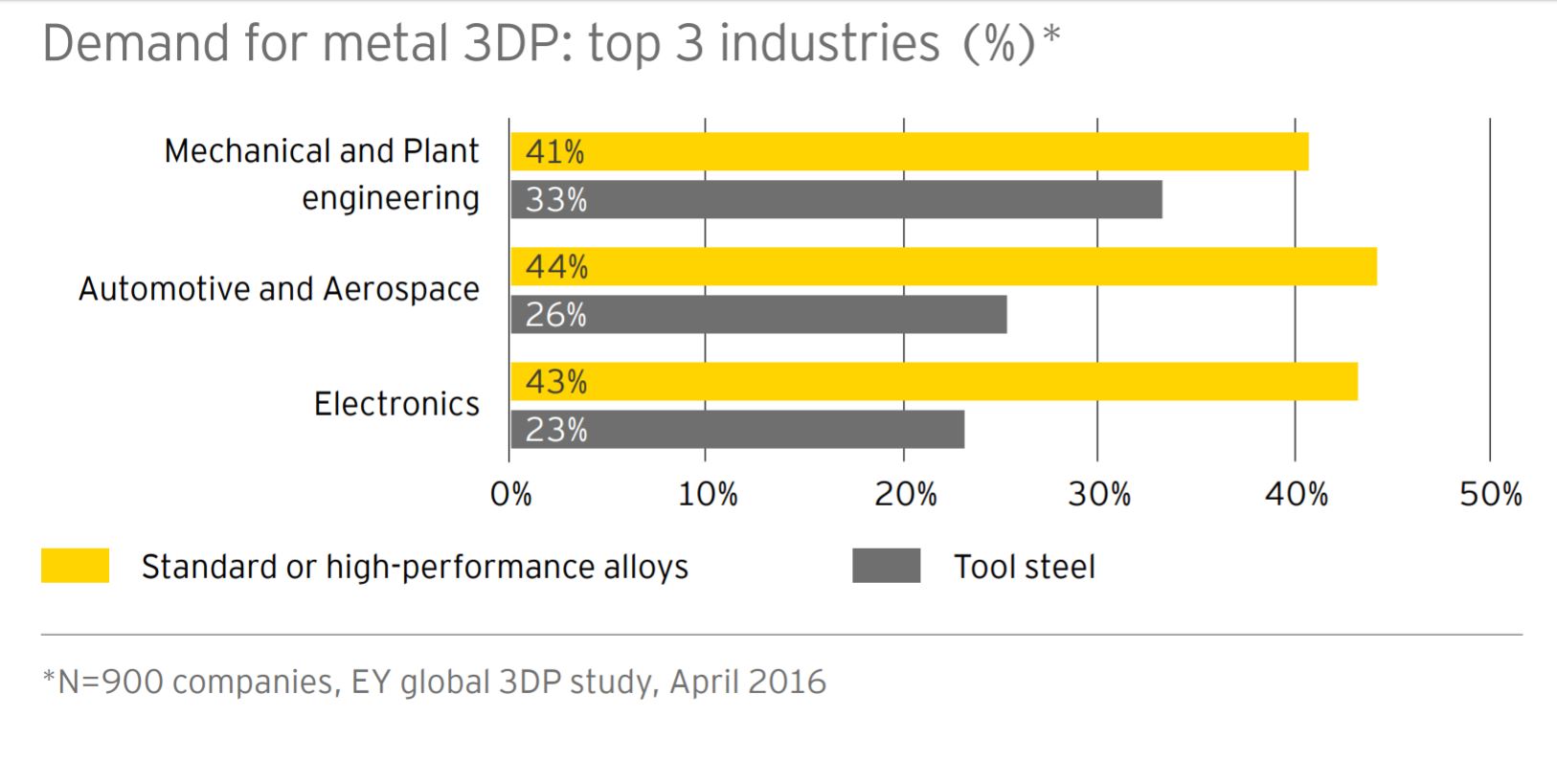

Применение 3D-печати металлом широко распространено и продолжает быстро развиваться. Многие отрасли промышленности теперь используют 3D-печать для поддержки аддитивного производства для улучшения и повышения эффективности производства. В отчёте EY о глобальной 3D-печати говорится, что три основных промышленных применения 3D-печати металлом - это машиностроение и промышленное строительство, электроника, автомобилестроение и авиакосмическая промышленность. Кроме того, 3D-печать металлом доказала свою полезность в областях медицины, таких как изготовление протезов и имплантатов. В этой статье мы рассмотрим самые захватывающие области применения 3D-печати металлом, чтобы продемонстрировать, как эта инновационная технология может быть Вам полезна.

- 3D-печать металлом для машиностроения

- 3D-печать металлом для авиакосмической промышленности

- 3D-печать металлом в здравоохранении

3D-печать для машиностроения

Аддитивное производство предоставляет конструкторам и инженерам бесчисленное количество возможностей для создания более сложных типов конструкций.

1. Промышленный ремонт Siemens

Немецкая компания Siemens использовала возможности 3D-печати, чтобы значительно сократить сроки ремонта механических деталей. Например, замена наконечников горелок в газовых турбинах - процесс трудоёмкий и дорогостоящий. Весь процесс ремонта может занять до девяти месяцев, а стоимость запасных наконечников горелки непомерно высока. Применение 3D-печати помогло Siemens продлить срок службы турбин и одновременно улучшить конструкцию наконечников горелок. Процесс включает в себя удаление изношенного наконечника горелки, нанесение металлического отпечатка на новый наконечник, а затем приварку его обратно на место. В конечном итоге аддитивное производство сокращает время ремонта на 90% - с 44 недель до 4 недель.

2. Лопасти газотурбинных двигателей

Машиностроение и промышленное производство, а также автомобильная промышленность интенсивно используют 3D-печать металлом для создания полнофункциональных прототипов, деталей и инструментов. Такие компании, как General Electric (GE) в своём авиационном подразделении и avio S.p.A., используют 3D-печать для производства лопастей турбин для газотурбинных двигателей. Кроме того, GE разработали крупнейший в мире 3D-принтер с лазерным двигателем для металла. Сообщается, что этот принтер сможет создавать детали, которые умещаются в пространстве объёмом 1 кубический метр. Вице-президент и генеральный менеджер GE Additive Мохаммад Эхтешами утверждает, что эта машина будет способна производить 3D-печать структурных компонентов реактивного двигателя, подходящих для производителей в энергетической, автомобильной, нефтяной и газовой отраслях.

3. Повышение производительности гидравлики

Довольно необычное применение 3D-печати металлом было недавно описано в журнале Metal Additive Manufacturing. С помощью селективной лазерной плавки инженеры смогли повысить производительность гидравлики за счёт оптимизации функциональности геометрии внутреннего канала. Было отмечено, что размеры 3D-печатной детали составили 80 х 80 х 50 мм весом менее 1 килограмма. В целом масса детали значительно уменьшилась, но в то же время повысились её характеристики. Например, испытательное давление (1400 бар) детали не выявило пластической деформации или утечки жидкости. Эти преимущества были получены без дополнительных затрат, связанных с постобработкой.

3D-печать металлом для авиакосмической промышленности

Популярность 3D-печати для создания деталей самолётов продолжает быстро расти, поскольку затраты на электроэнергию и отходы во время производства значительно сокращаются. Готовая 3D-печать также может быть намного легче по сравнению с оригинальными деталями, что приводит к снижению веса самолётов и экономии топлива.

1. Топливные форсунки для реактивных двигателей

GE Aviation использует 3D-печать металлом для изготовления топливных форсунок для самолётов Boeing и Airbus. Эти новые конструкции объединили производимых традиционным методом примерно 20 деталей детали в одну, что привело к экономии около 1,6 миллиона долларов за рейс.

2. Конструкционные элементы для Dreamliners

Теперь Boeing заказывает 3D-печатные детали из титанового сплава для производства своего нового 787 Dreamliner. Эти скелетоподобные структуры снижают вес и повышают общую производительность. Boeing сообщает, что использование металлической 3D-печати может снизить стоимость каждого Dreamliner на 2–3 миллиона долларов, и они считаются первыми печатными конструктивными компонентами, которые выдерживают нагрузку на планер в полёте.

3. Space X и NASA

NASA успешно протестировало реактивный двигатель, содержащий детали, напечатанные на 3D-принтере. Устройство выдержало те же нагрузки, что и обычный ракетный двигатель, где топливо сгорает при температурах выше 6000℉. Между тем, SpaceX Илона Маска также использует аддитивное производство для производства деталей ракетных кораблей по сниженным ценам и с улучшенными характеристиками.

3D-печать металлом в здравоохранении

Аддитивное производство также оказалось полезным для медицинских целей. И здравоохранение, и стоматология активно используют 3D-печать металлом для создания имплантатов бедёр, колен, плечевых суставов, стелек для обуви, слуховых аппаратов и протезов. В настоящее время медицинские имплантаты очень часто производятся с использованием 3D-печати. Сообщается, что индивидуализированные продукты обеспечивают превосходный комфорт, что способствует более быстрому выздоровлению пациента. Таким же образом снижаются риски отторжения имплантата и затраты. Металлическая 3D-печать также улучшила стоматологическую промышленность. В частности, 3D-печать стала мощной технологией в области ортодонтии. Зубные специалисты и их пациенты теперь пожинают плоды трёхмерного производства, которое заменяет ручные и трудоёмкие процессы. В конечном итоге это делает лечение более эффективным и более доступным.